本章我们将为您介绍拧紧过程中如何识别和减少浪费,提高效率,实现持续改善。

精益是一种思维方式,是一个组织寻求持续改进的工作文化。精益关注流程,价值流以及消除浪费。精益生产是识别和消除浪费,提高效率的方法。

精益-持续改进

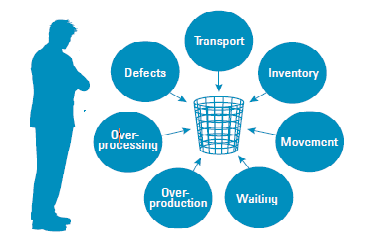

消除浪费

持续改进的核心要素之一是消除浪费。浪费是从客户的角度出发不产生任何价值的事物。我们可以把生产中7种浪费形式(TIMWOOD)归结为

运输 Transportation

库存 Inventory

动作 Motion

等待 Waiting

过量生产 Overproduction

冗余流程 Over-processed

缺陷 Defects

7种浪费形式

操作人员活动分析

增值和浪费

拧紧过程中的浪费

拧紧不合格造成的返修,报废。

操作人员不熟练造成拧紧完成延迟,浪费时间。

工具故障率高,降低工作效率。

工具线缆管理混乱,影响生产。

切换程序从工位到工具套筒选择器间的来回走动。

重复的培训。

为防止意外停机或设备故障,备用的控制器和工具等。

部件错拿,错放等。

如何减少拧紧过程中的浪费

标注化作业流程

可视化管理

减少库存,选择通用性更强的产品

灵活扩展,消除不必要的硬件设备

快速切换,提高效率

减少人员不必要的移动

精益生产之路

阿特拉斯科普柯提供了从拧紧工具,质量保证,数据采集分析,系统集成及控制等全面的产品及系统解决方案,帮助我们的客户实现拧紧过程中的不断改善,向着精益生产的道路不断前行。